-

2016年中國鋰電設備市場現狀分析及發展趨勢預測

2016/9/11 10:49:18 來源:中國產業發展研究網 【字體:大 中 小】【收藏本頁】【打印】【關閉】

核心提示:鋰電池制造分為極片制作、電芯組裝、電芯激活檢測和電池封裝四個工序段。極片制作包括攪拌、涂布、輥壓、分切、制片、極耳成型等工序,是電池制造的基礎,對極片制造設備的精度、穩定性、自動化水平和生產效率等要求很高;電芯組裝包括卷繞或疊片、電芯預封裝鋰電池制造分為極片制作、電芯組裝、電芯激活檢測和電池封裝四個工序段。極片制作包括攪拌、涂布、輥壓、分切、制片、極耳成型等工序,是電池制造的基礎,對極片制造設備的精度、穩定性、自動化水平和生產效率等要求很高;電芯組裝包括卷繞或疊片、電芯預封裝、注電解液等工序,對精度、效率、一致性要求很高;電芯激活檢測包括電芯化成、分容檢測等;電池封裝包括對構成電池組的單體電池進行測試、分類和串并聯組合,以及對組裝后的電池組性能、可靠性測試。按照生產流程,以上設備可劃分為前端設備、中端設備、后端設備,其中關鍵設備主要集中在前端和中端。

鋰電池制造設備分類

按生產流程分類工序段設備名稱前端設備極片制作攪拌機(關鍵設備)涂布機(關鍵設備)輥壓機(關鍵設備)分切機(關鍵設備)制片機(關鍵設備)極耳成型中端設備電芯組裝疊片機或卷繞機(關鍵設備)電芯預封裝設備注電解液設備后端設備電芯激活檢測分容檢測設備電池封裝電芯化成設備單體電池測試、分類和串并聯組合設備電池組性能、可靠性測試設備鋰電池生產工藝流程

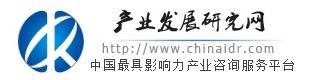

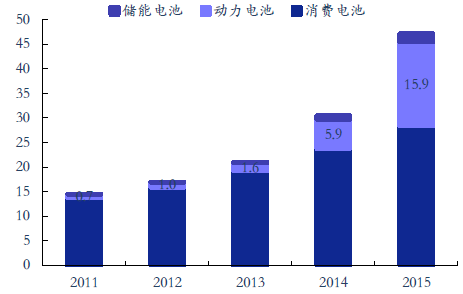

2014 年來,由于新能源汽車市場高速增長,動力鋰電池出貨量迅猛增加,行業占比快速提高,2015 年達36.1%,貢獻了鋰電池全年65%的增量;2016 年Q1 鋰電池出貨量13.5Gwh,其中動力鋰電池7.5Gwh,占比從2015 年Q1 的19.6%提升至55%。

2015 年動力鋰電池出貨量約 16Gwh

2015 年動力鋰電池出貨量行業占比已達 36%

根據《節能與新能源汽車產業發展規劃(2012-2020 年)》,2020 年國內新能源汽車保有量將超過500 萬輛,我們預計2020 年新能源汽車銷量超過200 萬輛是大概率事件,考慮到2018年之前補貼政策整體力度仍較強,拉動動力鋰電池未來3 年平均每年增長61%。

2016-2020 國內新能源汽車銷量和動力鋰電池需求預測

類別201520162017201820192020商用車和專用車(萬輛)152027354045乘用車(萬輛)225080115145155商用車和專車單車鋰電池用量(Kwh/輛)9598105114120125乘用車單車鋰電池用量(Kwh/輛)172024304045商用車和專用車鋰電池用量(Gwh)14.2519.628.3539.94856.25乘用車鋰電池需求(Gwh)3.741019.234.55869.75動力鋰電池需求合計(Gwh)17.929.647.5574.4106126動力鋰電池新增需求合計(Gwh)-11.6117.9526.8531.620動力鋰電池需求增速-65%61%56%42%19%通過自上而下統計國內動力鋰電池企業擴產計劃,測算得出1Gwh 動力鋰電池生產線平均投資8.7 億元,我們草根調研了解到自動化程度高的生產線設備投資占比約50%-60%,考慮到一線動力鋰電池企業是未來幾年行業產能擴張的主體,且增加的產能以高端自動化生產線為主,因此保守估計1Gwh 動力鋰電池生產線需要設備投資4.4 億元。結合前文測算的動力鋰電池市場需求量,預計2016-2018 動力電池新增產能依次為20Gwh、27Gwh、31.6Gwh(其中16 年根據實際統計),計算得出2016-2018 年動力鋰電設備市場需求規模為88 億元、114 億元、141 億元。

國內1Gwh 動力鋰電池產能平均投資8.7 億元

類別規劃年產能(Gwh)投資額(億元)單位產能投資額(億元/Gwh)比亞迪66010中航鋰電13.514010.4合肥國軒3.6308.3多氟多1.0865.6猛獅科技6305沃特瑪荊州3248沃特瑪渭南10505北汽5306CATL57515平均值--8.7

國內消費電子產品已進入低速增長期,根據易觀智庫數據預測,2016 年中國智能手機銷量將達到4.4 億部,較2015 年增長3.8%,預計2018 年中國智能手機銷量將在4.73 億左右,整體增長速率呈現出下降趨勢,筆記本電腦出貨量2015 年已進入負增長,綜合考慮我們預計消費鋰電池每年增長4%。2015 年國內消費鋰電池出貨量28.4Gwh,若以每年4%的速度擴張產能,每年需增加1.2Gwh 產能,對于原有設備按5 年壽命計算,每年約有6Gwh 產能需更新設備,和動力鋰電設備相比,消費鋰電設備標準化程度高,技術含量低,售價更便宜,我們假設單位產能設備投資為2 億元,則2016-2018 年消費鋰電每年需鋰電設備投資(1.2+6)*2=14.4 億元。

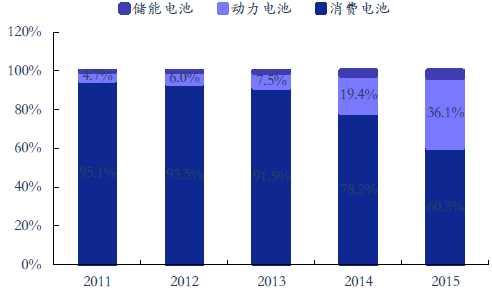

儲能鋰電池發展的驅動力主要來自于政策扶持、鋰電池性價比提升和儲能技術進步,根據《太陽能利用十三五發展規劃征求意見稿》(2015.12),到2020 年底國內分布式光伏累計裝機達70GW,未來5 年年化增速超過50%,另外通信基站小型化也將拉動儲能鋰電池市場需求,據此保守預計儲能鋰電池未來幾年平均年化增速60%,2016-2018 新增產能分別為1Gwh、1.6Gwh、2.6Gwh,假設單位產能設備投資和動力鋰電池相等,取值4.4 億元/Gwh,則需鋰電設備投資規模依次為4.5 億元、7.2 億元、11.5 億元。合并動力鋰電設備、消費鋰電設備、儲能鋰電設備計算結果,2016-2018 鋰電設備市場需求依次為114 億、150 億、179 億,平均年化增速約30%。

2016-2018 年鋰電設備市場需求平均年化增速約30%

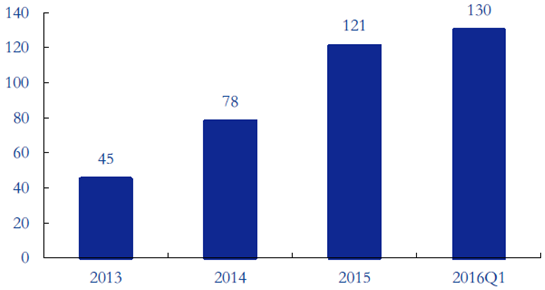

受下游新能源汽車市場快速增長拉動,自2014 年下半年以來國內動力鋰電池供不應求,產能缺口和高毛利率吸引大量企業快速涌入,企業數量過去3 年增長2 倍,截至2016 年1季度共計130 家。根據高工鋰電預測,企業數量有望在今年底達到150 家,預計2017 年后不再有新進入者加入。

2014 年之后大量企業快速涌入動力鋰電池行業

2015 年以來動力鋰電池企業掀起的大規模擴產潮,將在今年下半年開始集中釋放產能。根據GGII2016 年全國巡回調研結果(實地調研50 家動力電池企業),結論是2016 年底行業將出現結構性產能過剩;經我們自下而上的梳理統計,測算出2016 年底產能50Gwh,大致等于前文預測的2017 年全年需求(48Gwh),我們判斷行業2016 年底實現供需平衡。對于結構性產能過剩問題,實際情況將是高端優質產品供不應求,低端劣質產品供給過剩;三元供略小于求,磷酸鐵鋰供給過剩。

2016 年底動力鋰電池產能達50Gwh

類別15底產能(Gwh)目前產能16年底產能比亞迪101013CATL2.4333.2沃特瑪1.51.53合肥國軒1.12.83哈光宇0.611.5力神0.8122.5微宏動力111.5北京國能0.41.82五龍電動車(中聚電池)0.90.91成飛集成(中航鋰電)113萬向1.51.51.5比克0.52.53多氟多0.70.71.08猛獅科技011.5億緯鋰能011.5海四達0.20.30.5天能動力1.251.52.25產能合計25.6433.544.1行業總產能304050長遠來看,政府政策一定是傾向于將動力鋰電池產業做大做強,通過推動行業由分散走向集中,在龍頭企業帶動下實現技術快速突破,培育一批能和國際標桿競爭的本土企業,2015年底至今頻繁出臺的各項電池相關政策表明國家對動力鋰電池安全、行業標準和技術創新等越來越重視,政策從供給側不斷提升行業準入門檻。

2015 年11 月至今動力鋰電池相關政策

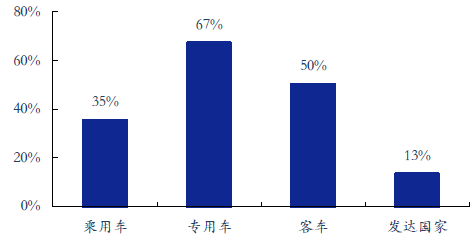

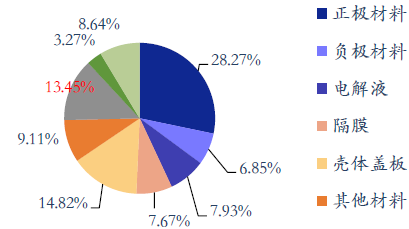

根據計劃,2017 年至2018 年政府對新能源汽車的補貼標準,將在2016 年基礎上下調20%,2019 年至2020 年下降40%,2020 年以后補貼政策將退出。國內新能源汽車補貼占價格比例高,20%的補貼在乘用車、專用車、客車售價中占比高達7%、13%、10%,我們預計補貼政策退出將倒逼整車企業降低成本,而電池在整車成本中占比最高,整車企業降低成本壓力會迅速傳導至上游動力鋰電池企業。電池生產中材料成本占比75%,但材料價格取決于材料整體供求關系,由市場定價,而制造成本占13%,這部分成本下降空間主要取決于規模效應,一線電池企業在競爭中通過規模化生產能奠定成本優勢。

國內新能源汽車補貼占價格比例偏高

動力鋰電池制造成本占比 13%

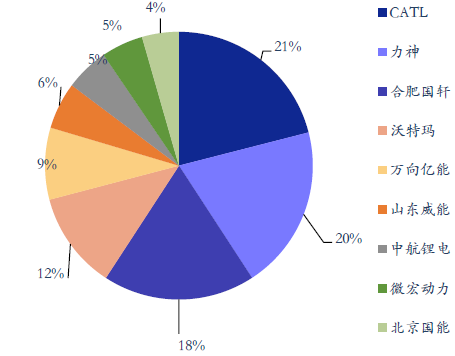

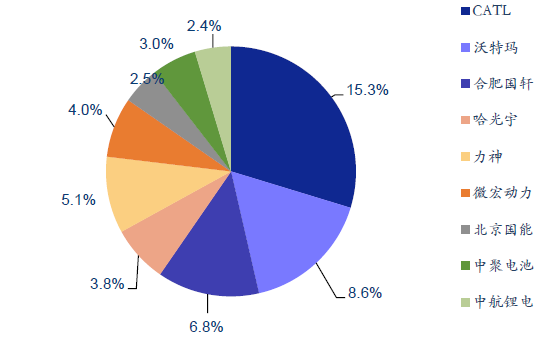

在動力鋰電池政策和整車補貼政策推動下,我們預計國內動力鋰電池市場集中度將快速提升,CR9 有望從2015 年 51.5%提升至2017 年60%(比亞迪是垂直一體化戰略,因此統計市場集中度時將其剔除)。2014 年到2015 年CR9 僅從49.5%提升至51.5%,原因在于產能缺口制約了一線企業提升市場份額。

2015年國內動力鋰電行業 CR9 為 49.5%

2015 年國內動力鋰電行業 CR9 為 51.5%

從行業內部看,目前國內一線動力鋰電池企業大多是在行業深耕多年的原有廠商,和數碼電池轉型廠商、鉛酸鎳酸等其他電池轉型廠商,以及鋰電池行業新進入者相比,一線企業在技術實力、客戶資源、品牌知名度等方面擁有諸多優勢,未來市場份額將越來越向這些企業集中。

原有動力電池廠商競爭優勢明顯

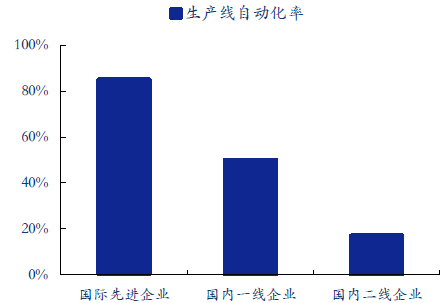

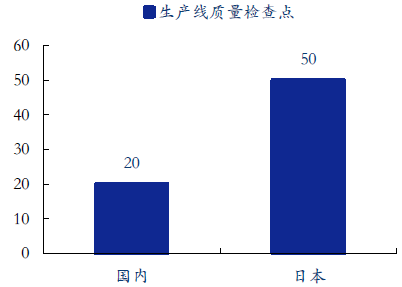

三元技術路線成為動力鋰電池行業的主流,對電池制造水平要求更高,目前來看,自動化水平偏低是國內動力鋰電池制造的重要短板。根據真理研究披露,當前國際先進電池企業生產線自動化率約85%,而國內一線企業生產線自動化率不到60%,二三線企業平均不到30%,以生產線質量檢查點為例,日本企業平均為50 個,而國內平均為20 個,國內企業制造設備水平和制造過程控制能力與國外差距巨大。

國內動力鋰電池生產自動化水平明顯偏低

國內動力鋰電池制造控制能力差

根據真理研究統計,國內動力鋰電池制造合格率為70%-80%,而國外企業的全自動化生產線合格率達90%,且產品穩定性、一致性和使用壽命更高。為提升制造合格率和產品性能,國內動力鋰電池企業陸續引進全自動化生產線,2015 年比亞迪、力神已有全自動生產線投產,中航鋰電、猛獅科技、億緯鋰能等企業也已開工建設全自動化生產線,在一線動力鋰電池企業引領下,預計未來全自動化生產線將是行業主流。

一線動力企業正提升生產線自動化水平

企業地點年產能/投資額開工/建成時間自動化水平比亞迪深圳8Gwh2015年投產全自動力神濰坊投資4億2015年投產全自動中航鋰電洛陽投資20億2015年開工全自動猛獅科技漳州投資30億,產能5Gwh2015年開工全自動億緯鋰能投資6.3億,產能1Gwh2015年開始投產全自動目前來看,全自動化生產線并不能直接降低電池制造成本, 但隨著產品合格率提升,返工減少同樣能給企業節約大量成本。

引進全自動化生產線不能降低制造成本

產能設備投資工人數量人均人工成本設備投資回收期國產半自動化生產線0.5Gwh1億2507萬/年-進口全自動化生產線0.5Gwh3億307萬/年13年鄭重聲明:本文版權歸原作者所有,轉載文章僅為傳播更多信息之目的,如有侵權行為,請第一時間聯系我們修改或刪除,郵箱:cidr@chinaidr.com。