-

2017年汽車零部件制造業(yè)構(gòu)成及配套模式分析

2016/12/7 10:26:15 來源:中國產(chǎn)業(yè)發(fā)展研究網(wǎng) 【字體:大 中 小】【收藏本頁】【打印】【關(guān)閉】

核心提示:汽車零部件的種類名目非常多,一般情況,載貨汽車的零部件總數(shù)達到7000個~8000個,而轎車的零部件總數(shù)更多,達到1萬個以上。在一輛汽車總成本中,零部件成本要占到70%~80%。如果我們從汽車零部件的使用材質(zhì)、使用用途、結(jié)構(gòu)功能、科技含量等汽車零部件的種類名目非常多,一般情況,載貨汽車的零部件總數(shù)達到7000個~8000個,而轎車的零部件總數(shù)更多,達到1萬個以上。在一輛汽車總成本中,零部件成本要占到70%~80%。如果我們從汽車零部件的使用材質(zhì)、使用用途、結(jié)構(gòu)功能、科技含量等方面來看,大致可以分為以下幾類:

1.零部件按材質(zhì)分類,可分為金屬零部件和非金屬零部件。目前,金屬零部件所占比重約60~70%,非金屬零部件約占30~40%,其中塑料零部件占到5~10%。從發(fā)展趨勢來看,金屬零部件比重逐漸下降,塑料零部件逐漸增加。

2.按零部件使用用途分類,可分為汽車制造用零部件和汽車維修用零部件,各自所占比重決定于汽車產(chǎn)量和保有量,以及汽車維修量的多少。從世界總的狀況來看,兩類零部件的大體比例為80:20。

3.按零部件的性質(zhì)分類,可分為發(fā)動機系統(tǒng)、動力系統(tǒng)、傳動系統(tǒng)、懸掛系統(tǒng)、制動系統(tǒng)、電氣系統(tǒng)及其他(一般用品、裝載工具等)。各自所占比重,因車型不同而定。

日本汽車零部件分類及產(chǎn)值構(gòu)成

資料來源:公開資料整理

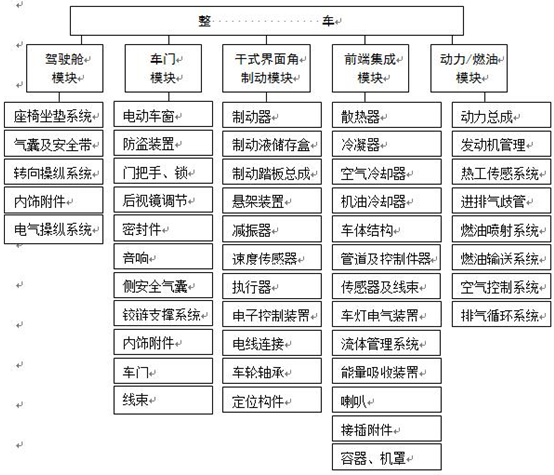

從零部件模塊化供應(yīng)的角度來看,汽車零部件可分為“模塊→總成→組件→零部件”幾個層次,在理論上一般依次稱為一級零部件供應(yīng)商、二級零部件供應(yīng)商、三級零部件供應(yīng)商。但由于目前受零部件技術(shù)水平及傳統(tǒng)生產(chǎn)方式的影響,這種真正意義上的“模塊”化生產(chǎn)即使在歐美發(fā)達國家也很少見。

中高級轎車零部件模塊化供應(yīng)示意圖

資料來源:公開資料整理

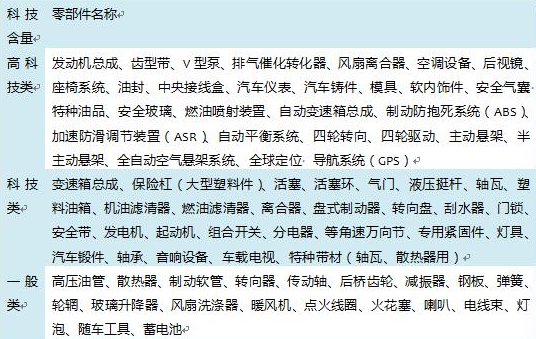

按科技含量,汽車主要零部件分類如下表:

資料來源:公開資料整理

1.傳統(tǒng)的汽車零部件配套模式

傳統(tǒng)的汽車零部件配套模式中,由于汽車整車制造廠為了保持其核心競爭力,防止技術(shù)擴散,它與零部件廠商之間是一種對立的關(guān)系,主要表現(xiàn)為:

關(guān)鍵零部件(發(fā)動機、傳動裝置等),不交給公司本體系以外的企業(yè)生產(chǎn);絕不對一家零部件制造 商分包一個完整的系統(tǒng)(制動系統(tǒng)、點火系統(tǒng)等);在最低有效規(guī)模許可的情況下,盡可能多找供應(yīng)商;合同期限一般為2年以內(nèi);以公開招標(biāo)的方式選擇適宜的供應(yīng)商等等。2.“各自獨立、自主發(fā)展”模式(以德國為代表)

以德國為代表的歐洲模式是,整車制造企業(yè)與零部件企業(yè)保持互相獨立的契約關(guān)系,各自獨立自主發(fā)展。各零部件企業(yè)可以自由地與各整車廠家甚至汽車行業(yè)以外的機電企業(yè)建立交易關(guān)系。例如,博世(Bosh)公司即獨立自由地向全球汽車制造廠商供貨。德國汽車零部件企業(yè)分為兩類:一類是按整車企業(yè)的圖紙加工制造零部件;另一類是自己開發(fā)產(chǎn)品,由整車廠選擇采購,整車廠每年與零部件廠簽訂采購合同。在產(chǎn)品開發(fā)上,德國的零部件企業(yè)具有極大地發(fā)揮主觀能動性的空間。整車廠往往只向零部件企業(yè)提供性能規(guī)格要求,有時甚至只是粗略的構(gòu)想,然后由零部件企業(yè)進行自主開發(fā)。不過,最終定貨還要貨比三家。整車企業(yè)會以零部件企業(yè)所開發(fā)產(chǎn)品的圖紙為依據(jù),向其它若干家零部件企業(yè)招標(biāo)。

3.“水平分工”模式(美國汽車工業(yè)為代表)

美國汽車零部件企業(yè)有3500多家,年銷售額達1 ,000億美元。20世紀 80年代以前,美國三大汽車公司與零部件企業(yè)之間是簡單的“水平分工”體制。這種體制阻礙了零部件企業(yè)在產(chǎn)品開發(fā)、生產(chǎn)過程中的主觀能動性的發(fā)揮,浪費了零部件企業(yè)的智力資源,致使美國整車產(chǎn)品在質(zhì)量、成本、產(chǎn)品開發(fā)等方面落后于當(dāng)時的日本,大大降低了美國汽車工業(yè)的全球競爭力。如通用公司每年需要接洽、談判的零部件分包廠商有12,500之多,信息成本高;彼此沒有交流機會;供貨穩(wěn)定性差,成本高。

20世紀 80年代后期,美國三大汽車公司聯(lián)合,并大刀闊斧改革汽車產(chǎn)業(yè)結(jié)構(gòu),強化零部件的外部供應(yīng),大力調(diào)整整車與零部件的分工與協(xié)作關(guān)系。整車企業(yè)訂好零部件規(guī)格,分給幾十家可能的投標(biāo)者,零部件企業(yè)之間競爭的激烈程度可想而知。同時零部件企業(yè)與整車企業(yè)之間的討價還價的競爭也異常激烈。美國以這種自由選擇方式,保證了自由的市場競爭,迫使零部件企業(yè)改進技術(shù),成為行業(yè)的領(lǐng)先者。美國的這種整零關(guān)系的確全面地促進了汽車工業(yè)的技術(shù)進步,在重整旗鼓14年后,再度戴上了世界汽車工業(yè)第一的桂冠。

20世紀90年代以后,為了適應(yīng)新的競爭環(huán)境,美國對汽車零部件工業(yè)及其對汽車零部件工業(yè)與整車企業(yè)的關(guān)系繼續(xù)進行調(diào)整。例如:通用汽車公司將其零部件部分從母體中剝離,成立了德爾福汽車系統(tǒng)公司,面向全球市場組織運作。德爾福公司按照底盤系統(tǒng)、電器系統(tǒng)、轉(zhuǎn)向系統(tǒng)等六大系統(tǒng)重新整合業(yè)務(wù),共提供產(chǎn)品170余種,這樣,零部件企業(yè)與整車企業(yè)完全是一種對等關(guān)系,在向原企業(yè)供貨的同時,還可以向全球汽車市場供貨。福特公司在2000年也將零部件產(chǎn)品生產(chǎn)剝離,成立偉士通公司(Visteon)。福特公司主要關(guān)心整車設(shè)計、按需生產(chǎn)和售后服務(wù)三塊。剝離以后的零部件產(chǎn)品,占汽車生產(chǎn)成本的65%,為節(jié)省成本開拓了巨大空間。

4.“金字塔型多層交互垂直式分工”模式(日本汽車工業(yè)為代表)

日本汽車工業(yè)從1955年迅速發(fā)展,到1986年達到年生產(chǎn)1104.2萬輛,超過了美國成為世界第一汽車生產(chǎn)大國,并保持14年之久。

日本共有11家汽車公司,前3家的集中度只有60%。日本汽車工業(yè)的規(guī)模雖然沒有美國大,但在質(zhì)量、成本、勞動生產(chǎn)率、水平開發(fā)周期等方面要強于當(dāng)時的美國三大汽車公司。日本汽車工業(yè)表現(xiàn)出來的強大國際競爭力,以相對小的企業(yè)規(guī)模產(chǎn)出量大質(zhì)優(yōu)的汽車,無疑得益于日本汽車工業(yè)獨具特色的整零關(guān)系。基于這種關(guān)系,日本汽車工業(yè)創(chuàng)造了精益生產(chǎn)方式、準時生產(chǎn)制、零庫存以及看板管理等神話般的管理奇跡。

日本汽車整車制造企業(yè)與零部件企業(yè)建立的是金字塔型多層次承包制垂直式分工體系把龐大的零部件工業(yè)組織起來 。其按照總成部件、稍加組合部件和單純加工3種情況,把企業(yè)分為一次零部件廠、二次零部件廠和三次零部件廠,依次層層轉(zhuǎn)包。將各層次零部件廠生產(chǎn)的零部件集中到整車廠進行總裝,形成金字塔形結(jié)構(gòu),整車廠居于金字塔的頂端。

零部件行業(yè)以整車為中心,成立各種協(xié)會,例如以豐田汽車公司為中心,一次承包企業(yè)成立了“協(xié)豐會”,二級零部件商組織了“精豐會”; 以日野汽車公司為中心,一次承包企業(yè)成立了“協(xié)力會”; 以日產(chǎn)汽車公司為中心,一級承包企業(yè)成立了“寶會”。通過各種組織形式,各主要汽車公司逐漸形成了自己的系統(tǒng)零部件供應(yīng)體系。在日本,這些零部件企業(yè)體系大體可分為獨立系、豐田系、日產(chǎn)系及其它系等四個主要體系,有的零部件廠同時為多個體系服務(wù)。無論哪個體系的零部件企業(yè),都有機會向另一個或幾個體系的整車企業(yè)供應(yīng)零部件。整車廠為了提高本體系內(nèi)零部件企業(yè)的技術(shù)質(zhì)量水平,降低零部件及整車的成本,還鼓勵零部件企業(yè)向其他廠家供貨。這種金字塔型的多層承包生產(chǎn)結(jié)構(gòu),已成為當(dāng)今世界汽車工業(yè)廣為采用的一種整零關(guān)系體系。日本整車制造企業(yè)零部件的自制率是最低的,平均只有30%,其余都是從“金字塔”頂端下的零部件企業(yè)采購的。

這種金字塔型的多層承包生產(chǎn)結(jié)構(gòu),可以保持長期穩(wěn)定的供貨關(guān)系。汽車公司對零部件廠進行資金支持及技術(shù)支持:豐田汽車公司對 “協(xié)豐會” 零部件廠的投資一般為這些企業(yè)投資額的30%左右;日野汽車公司對15家系列會社投資占這些企業(yè)投資的比例,少者為25%,多者達98%;對于不直接投資的零部件廠 ,汽車公司還可以出面擔(dān)保。 在技術(shù)上,幫助零部件廠推行“QC管理”、“看板生產(chǎn)方式”、“精益生產(chǎn)方式”等。汽車組裝廠對所需零部件一般都向二家工廠“雙重”訂貨。鼓勵零部件廠為其它汽車廠家服務(wù),以便提高產(chǎn)量、降低成本。

中國和國外汽車零部件典型配套模式對比

資料來源:公開資料整理

1上汽配套模式

上海在解放前有少數(shù)規(guī)模很小的生產(chǎn)維修配件的汽車配件廠。解放以后,以比較落后的生產(chǎn)方式生產(chǎn)過少量的“上海牌”轎車,沒有完善的轎車配套體系。 作為我國最早的轎車生產(chǎn)合資企業(yè)“上海—大眾汽車公司”,初期受到國家“國產(chǎn)化發(fā)展基金”的支持,培養(yǎng)了一批具有一定生產(chǎn)規(guī)模的專業(yè)零部件配套制造廠,相關(guān)產(chǎn)業(yè)的發(fā)展也基本與汽車制造業(yè)同步。

1980年上汽集團的轎車零部件供貨企業(yè)有150家,1997年發(fā)展到276家,其中外商60余家,有120多家企業(yè)引進了先進的生產(chǎn)技術(shù)。這些企業(yè)遍布全國17個省市,其中上海占64%,沿海(京、江、浙)占25.4%;內(nèi)地7省市(川、陜、吉、湘、鄂、皖、貴)占10.6%。1980年代后期,由于整車廠要求“即時供貨”,內(nèi)地廠紛紛在上海建廠,1988年,上海地區(qū)供貨廠占54.2%,1997年達到64.1%,基本上滿足了國內(nèi)轎車生產(chǎn)配套的需要,而且還有少量出口。現(xiàn)在,這些零部件制造企業(yè),不僅給上海—大眾汽車公司配套,同時也給“一汽—大眾汽車公司”、“上海—通用汽車公司”及其他汽車制造企業(yè)配套,打破了過去主要由集團內(nèi)部企業(yè)配套為主的老模式。目前為上海大眾公司配套的零部件廠有132家,上海市有59家。零部件制造企業(yè)獨立于整車制造企業(yè)之外,通過定貨合同形成配套關(guān)系。雖然其中有的零部件制造企業(yè)是由上海汽車工業(yè)集團投資,與外資企業(yè)合資的企業(yè),上海汽車工業(yè)集團既是整車制造企業(yè)的投資人,又是零部件制造企業(yè)的投資人。在某種意義上講,這種配套關(guān)系似乎有一點象“集團內(nèi)部配套”。但是,由于其零部件制造企業(yè)既給集團內(nèi)部配套,同時也給集團外部企業(yè)配套,所以更接近于“亞一體化”模式。

2一汽的配套模式

一汽是我國最早成立的按照蘇聯(lián)的全能廠的“大而全”方式建設(shè)的載貨汽車制造廠。以“內(nèi)部配套”為主,零部件生產(chǎn)是以“分廠”的形式在企業(yè)內(nèi)部進行的,只有少數(shù)零部件從外部配套。改革開放之前,生產(chǎn)過少量的“紅旗”牌高級轎車,沒有完善的轎車的配套體系。 1998年,一汽將各零部件分廠獨立,組建零部件公司。新公司與主機廠成為“成本分擔(dān)、利益共享”的戰(zhàn)略伙伴關(guān)系:

1.集團內(nèi)運行,從屬于制造公司;

2.配套體系以整車廠占主導(dǎo)地位;

3.這些企業(yè)不僅給一汽所屬企業(yè)供貨,同時也爭取給其他公司供貨。

目前一汽集團形成了以整車生產(chǎn)廠為核心,以12家核心零部件企業(yè)為第二環(huán),以38家骨干企業(yè)為第三環(huán),以100多家協(xié)作企業(yè)為第四環(huán)的企業(yè)集團。從形式上看,這種結(jié)構(gòu)形式接近“一體化”配套模式。

3東風(fēng)汽車公司的配套模式

第二汽車制造廠(現(xiàn)在的東風(fēng)汽車公司),也是按照全能廠的方式建設(shè)的載貨汽車制造廠,零部件配套以“內(nèi)部配套”為主,生產(chǎn)在企業(yè)內(nèi)部的“分廠”內(nèi)進行。 2000年,東風(fēng)汽車公司將汽車零部件生產(chǎn)剝離,成立獨立的汽車零部公司。2002年9月,東風(fēng)汽車公司與日產(chǎn)汽車公司合資成立“東風(fēng)汽車有限公司”。以此為契機,東風(fēng)汽車公司的零部件生產(chǎn)配套,將進入日產(chǎn)全球采購體系。其配套模式也將分別受到原合資對象——法國雪鐵龍公司的歐洲風(fēng)格及新合資對象——日產(chǎn)公司的日本風(fēng)格的影響。

基于日產(chǎn)公司已經(jīng)接受法國雷諾汽車公司投資,法國標(biāo)致—雪鐵龍集團又與豐田汽車公司成立聯(lián)合采購公司,其國際化的色彩將更加強烈。其具體的配套模式將如何遠作,將更加引人注目。

鄭重聲明:本文版權(quán)歸原作者所有,轉(zhuǎn)載文章僅為傳播更多信息之目的,如有侵權(quán)行為,請第一時間聯(lián)系我們修改或刪除,郵箱:cidr@chinaidr.com。 -

- 熱點資訊

- 24小時

- 周排行

- 月排行

- 智慧化如何重塑萬達生活方式酒店的投資與運營邏輯

- 皖南小城美食“出圈”引“流量” 全城“寵客”守護文旅“留量”

- 銅價創(chuàng)歷史新高 花旗銀行上調(diào)銅價預(yù)期

- 冰雪美景成為激活鄉(xiāng)村振興“金鑰匙” 村民在“家門口”吃上“旅游飯”

- 中央經(jīng)濟工作會議在北京舉行 習(xí)近平發(fā)表重要講話

- 我國5G基站總數(shù)達475.8萬個

- 產(chǎn)能逐步釋放 滬鎳價格或?qū)⒀永m(xù)探底進程

- 國家管網(wǎng)集團鄯善至蘭州西部原油管道累計輸送原油超2億噸

- AI熱潮下,存儲產(chǎn)業(yè)迎來“超級周期”

- CPI同比漲幅擴大 核心CPI繼續(xù)上漲——透視11月物價數(shù)據(jù)

您現(xiàn)在的位置:主頁 行業(yè)動態(tài) 2017年汽車零部件制造業(yè)構(gòu)成及配套模式分析